ČSN EN 12390-1 Zkoušení ztvrdlého betonu – Část 1: Tvar, rozměry a jiné požadavky na zkušební tělesa a formy

ČSN EN 12390-2 Zkoušení ztvrdlého betonu – Část 2: Výroba a ošetřování zkušebních těles pro zkoušky pevnosti

Normy uvádějí pojmy: dávka (objem betonu, z něhož se požaduje odběr vzorku) a vzorek reprezentující dávku, který obvykle sestává nejméně ze tří dílčích vzorků (= množství jednorázově odebraného čerstvého betonu). Objem musí být 1,5násobkem potřebného množství a nejméně 0,02 m3 . Doba mezi odběrem a plněním forem má být co nejkratší.

Používané formy musí být vodotěsné z nenasákavého materiálu a lze použít plnicích nástavců. Formy se plní nejméně ve dvou vrstvách. Zhutnění čerstvého betonu ve formě lze provést třemi způsoby:

■ Vibračním stolem s minimální frekvencí budiče vibrace f = 40 Hz, forma musí být přitlačena ke stolu a vibruje se tak dlouho, až se na povrchu betonu objeví tenká, souvislá vrstva cementového tmele.

Používá se pro konzistence S1, S2, V0, V1, V2, C0, C1, C2.

■ Ponorným vibrátorem s minimální frekvencí f = 120 Hz o průměru hrušky vibrátoru maximálně 1/4 nejmenšího rozměru zkušebního tělesa, využívá se plnicího nástavce formy. Vibrátor se ponořuje svisle do hloubky asi 20mm od dna formy. Používá se pro konzistence S2, V2, C2.

■ Ručně, propichovací tyčí o průměru 16mm, délky asi 600mm, na jednom konci půlkruhovitě zaoblené. Propichuje se zaobleným koncem do celé hloubky předchozí vrstvy čerstvého betonu vždy jedním vpichem na každých 10 cm2. Používá se pro konzistence S3, S4, V3, V4, C3.

Betony označované jako samozhutňující se do forem nalévají pouze v jedné vrstvě bez jakéhokoliv následného hutnění.

Zkušební tělesa jsou ponechána ve formě v prostředí o teplotě 20 °C ± 5 °C minimálně 16 hodin a nejvíce 3 dny. Je nutné zabránit otřesům, vibracím a vysoušení. Pak se vzorky uloží do vody o teplotě 20 °C ± 2 °C nebo do prostředí s relativní vlhkostí vzduchu větší nebo rovnou 95% a teplotě 20 °C ± 2 °C.

Poznámka: Beton uložený v prostředí s relativní vlhkostí asi 60% nikdy nedosáhne potřebné pevnosti, uvádí se jen asi 80–90% proti uložení v normových podmínkách.

Norma definuje jmenovitý rozměr d zkušebních těles s povolenou mezní odchylkou rovinnosti tlačných ploch max. ±0,0005 d, mezní odchylkou přímosti přímek válců pro zkoušku příčným tahem max. ±0,001 d, toleranci úhlu mezi dvěma protilehlými plochami (90 °C ± 0,5 °C). Zatěžovací plochu lze vypočítat ze jmenovitých rozměrů zkušebního tělesa, pokud se skutečný rozměr neliší více jak o 1%, jinak se vypočítává skutečná plocha ze změřených rozměrů, měřených s přesností na 1mm. Použitý jmenovitý rozměr tělesa má být nejméně čtyřnásobkem největšího zrna kameniva.

Základní rozměry zkušebních těles:

■ krychle d = 150mm, pro zkoušení pevnosti v tlaku a v příčném tahu

■ válce d = 150mm a výšky = 2d, pro zkoušení pevnosti v tlaku, v prostém a v příčném tahu

■ hranoly d = 150mm a délky = 4d, pro zkoušení pevnosti v tahu ohybem (zlomky lze použít pro pevnost v tlaku a v příčném tahu)

■ ostatní použitelné rozměry: d = 100, 200, 250, 300mm (u hranolů i délka = 5d).

ČSN EN 12390-3 Zkoušení ztvrdlého betonu – Část 3: Pevnost v tlaku zkušebních těles

■ změření rozměrů zkušebního tělesa s přesností na 1mm a případná úprava tělesa, zkušební těleso musí vyhovovat rozměry ČSN EN 12390-1

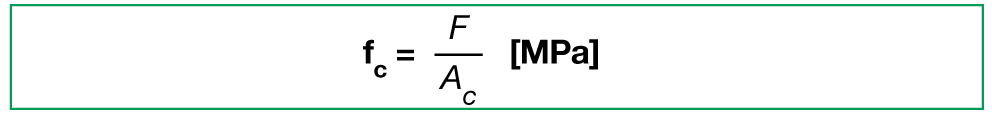

■ zatěžování v lisu rychlostí od 0,4–0,8 MPa/s

■ odečtení maximálního zatížení při porušení tělesa ■ stanovení pevnosti v tlaku s přesností na 0,1 N.mm-2

■ posouzení způsobu porušení zkušebních těles.

ČSN EN 12504-2 Zkoušení betonu v konstrukcích – Část 2: Nedestruktivní zkoušení – Stanovení tvrdosti odrazovým tvrdoměrem

Nedestruktivní zkoušky betonu nejsou náhradními metodami zkoušení pevnosti betonu. Pevnost však může být odhadována, pokud se dostatečně stanoví vztahy mezi pevností a výslednými hodnotami nedestruktivní metody (stupnicí na tvrdoměru, rychlost impulsu ultrazvukové metody). Určování přesných hodnot pevnosti betonu z tvrdosti se nedoporučuje.

Tvrdoměr sestává z ocelového úderného zařízení a pružiny, která vymršťuje ocelový razník proti povrchu betonu. Pružinové kladívko se pohybuje stanovenou a reprodukovatelnou rychlostí. Velikost odrazu razníku se měří na stupnici umístěné v pouzdru tvrdoměru. Každý typ a velikost tvrdoměru se má používat pro

druh a pevnostní třídu betonu, pro které je vhodný. Nejběžněji se používá tvrdoměr Schmidt typ N. Hladké povrchy nebo povrchy uhlazené hladítkem se mohou zkoušet bez broušení. Ostatní hrubé, měkké povrchy nebo povrchy s uvolněnou maltou je nutné upravit brusným kamenem.

Zkušební postup:

Před sérií zkoušek a po zkoušení se ověří tvrdoměr na kalibrační kovadlině. Tvrdoměr se přiloží kolmo na povrch betonu, plynule se zvyšuje tlak na razník až do úderu kladívka. Na každé zkušební ploše se provede min. 9 měření, která jsou od sebe vzdálena min.25mm a zároveň jsou vzdálena od hran min. 25mm. Zaznamená

se poloha a směr působení tvrdoměru pro každou sadu měření. Ze všech měření se vypočte aritmetický průměr a výsledek se vyjádří jako celé číslo. Jestliže více než 20% všech čtení se liší od střední hodnoty o více než 6 jednotek, pak celá sada čtení musí být zamítnuta.

Zkušenosti:

Suchý nebo karbonatovaný beton dává vyšší výsledky tvrdosti než vlhký beton. Obroušený povrch ukazuje vyšší tvrdost než povrchy po odstranění dřevěného bednění. Beton s teplotou do 0 °C může vykazovat velmi vysokou pevnost, podobně výsledky může ovlivnit i teplota kladívka (má být minimálně 10 °C). Jednotlivá měření se mohou porovnávat jen tehdy, je-li směr úderu stejný a je-li použito stejného kladívka (kladívka stejného typu a velikosti mohou vykazovat různě zjištěné hodnoty tvrdosti).