Řízení výroby obecně

Pro výrobu všech betonů musí být zaveden systém řízení, za který je odpovědný výrobce.

Řízení výroby zahrnuje všechny činnosti nutné k udržení vlastností betonu ve shodě s předepsanými požadavky.

Zahrnuje:

■ výběr materiálů

■ návrh složení betonu

■ výrobu betonu

■ kontroly a zkoušky

■ využití výsledků zkoušek složek betonu, čerstvého a ztvrdlého betonu a zařízení

■ případně také kontrolu zařízení pro dopravu čerstvého betonu

■ kontrolu shody, pro kterou jsou uvedena ustanovení

Odpovědnost, pravomoci a vztahy všech pracovníků, kteří řídí, provádějí a ověřují činnosti, které ovlivňují jakost betonu, musí být definovány v dokumentaci systému řízení výroby (v příručce jakosti).

Systém řízení výroby se musí přezkoumat vedením výrobce nejméně jednou za 2 roky, aby se potvrdila vhodnost a efektivnost systému.

Záznamy o těchto přezkoumáních se musí uchovat nejméně 3 roky, pokud právní předpisy nevyžadují delší období.

Všechny důležité údaje z řízení výroby se musí zaznamenat. Záznamy řízení výroby se musí uchovat nejméně 3 roky, pokud právní předpisy nevyžadují delší období.

Průkazní zkoušky

V případě použití nového složení betonu se musí provést průkazní zkoušky, zda beton dosahuje předepsaných vlastností s přiměřenou jistotou

Za alternativní průkazní zkoušku lze považovat:

a) Návrh složení betonu založený na údajích z předchozích zkoušek nebo na dlouhodobých zkušenostech

■ jsou-li k dispozici výsledky zkoušek betonů podobného složení (alespoň 35 výsledků pevnosti betonu v tlaku, v případě požadavku na odolnost alespoň 6 výsledků vodonepropustnosti nebo odolnosti proti CHRL) z výroby na jednom zařízení po dobu alespoň 6 měsíců

■ použít je možné i výsledky v režimu průběžné výroby

■ jsou k dispozici směrodatné odchylky pro jednotlivá složení nebo skupiny betonů

■ jsou k dispozici dlouhodobé výsledky zkoušek vstupních materiálů

■ ve výrobně betonu je zaveden a certifikován systém řízení výroby

■ výrobce betonu má dostatečně kvalifikovaný personál v oblasti technologie betonu nebo má pro tuto činnost kvalifikovaného smluvního partnera.

b) Složení betonu získané interpolací nebo extrapolací pevností v tlaku betonů, která nepřesahuje 5 N/mm2.

Odpovědnost za průkazní zkoušky:

■ typový beton výrobce betonu

■ beton předepsaného složení specifikátor

Četnost průkazních zkoušek

Průkazní zkoušky musí být provedeny vždy:

■ před používáním nového betonu nebo souboru betonů

■ jestliže nastane podstatná změna1) buď u složek betonu, nebo u specifikovaných požadavků, které byly podkladem pro předchozí výsledky.

Za podstatnou změnu se považuje změna zdroje nebo původu vstupních složek nebo změna druhu vstupních složek při zachování zdroje

1) Za podstatnou změnu se nepovažuje změna frakcí kameniva, pokud je použito kamenivo ze stejného zdroje, nebo je-li upravována konzistence o jeden stupeň níže snížením obsahu vody nebo výše zvýšením dávky přísady bez zvyšování dávky vody (zachování vodního součinitele).

Odchylky obsahu složek od receptury stanovené po průkazní zkoušce

Z důvodu možnosti operativního řízení výroby jsou povoleny odchylky obsahu složek betonu od hodnot stanovených ve vyhodnocení průkazních zkoušek:

cement: -10 kg/m3, +15 kg/m3

popílek: ±15 kg/m3

přísady: -0%, +30% z dávky v receptuře, ne však více než maximální dávka doporučená výrobcem přísady a celková dávka nesmí překročit největší přípustnou dávku

Poznámka: Jiné odchylky může stanovit autor průkazních zkoušek.

Podmínky pro provádění průkazních zkoušek

Průkazní zkoušky je možné provádět:

■ Ve speciálních prostorách k tomu určených (laboratořích betonu) nebo přímo na výrobním zařízení (ve výrobnách betonu).

■ Při teplotě čerstvého betonu v rozmezí mezi 15 °C až 22 °C (provádí-li se průkazní zkoušky přímo na výrobním zařízení, nemusí být tento parametr dodržen. V tomto případě se musí zaznamenat skutečné teploty prostředí a čerstvého betonu pro možné následné korekce při výrobě betonu za jiných teplotních podmínek).

■ Průkazní zkoušky se mohou provádět na již konkrétní navržená složení jednotlivých betonů (receptury) nebo na modelová složení s odstupňovanými dávkami pojiva, ze kterých se interpolací odvodí následně konkrétní složení jednotlivých betonů.

■ Pro průkazní zkoušku konkrétního navrženého složení jednoho betonu (receptury) se musí vyzkoušet minimálně dvě záměsi.

Z každé provedené záměsi se musí odebrat nejméně dvě zkušeb ní tělesa pro zkoušku pevnosti betonu ve stáří 2 dnů a tři zkušební tělesa pro zkoušku pevnosti betonu za 28 dnů.

■ Při zkouškách modelového složení betonu se musí provést minimálně tři modelové záměsi a rozdíl dávek pojiva mezi jednotlivými záměsemi nesmí být větší než 50kg pojiva na 1 m3 betonu. Pro průkazní zkoušku na modelovém složení betonu se z každé záměsi odeberou dvě trojice těles pro zkoušku pevnosti betonu ve stáří 2 dny a 28 dnů.

Požaduje-li specifikace betonu deklarování pevností betonu v jiném stáří, odeberou se ještě tři tělesa pro zkoušku pevnosti betonu v požadovaných časech.

■ Pevnost v tlaku betonu určitého složení, která má být podkladem pro konkrétní případ, musí být vyšší než hodnota fck s bezpečnostní rezervou. Rezerva má být asi dvojnásobek očekávané směrodatné odchylky, to znamená nejméně od 6 N/mm2 do 12 N/mm2 , a to v závislosti na vybavení betonárny, použitých složkách betonu a dostupných podkladových informacích o kolísání.

Výroba betonu

V systému řízení výroby zajišťuje výrobce, aby:

■ pracovníci, kteří se podílejí na výrobě i na řízení výroby, měli znalosti, výcvik a praxi pro výrobu příslušného druhu betonu, např. pro výrobu vysokopevnostního betonu, lehkého betonu

■ uskladnění složek betonu a manipulace s nimi byly takové, aby se významně nezměnily jejich vlastnosti, např. vlivem počasí, promícháním nebo znečištěním, a aby byla zachována shoda s příslušnou normou

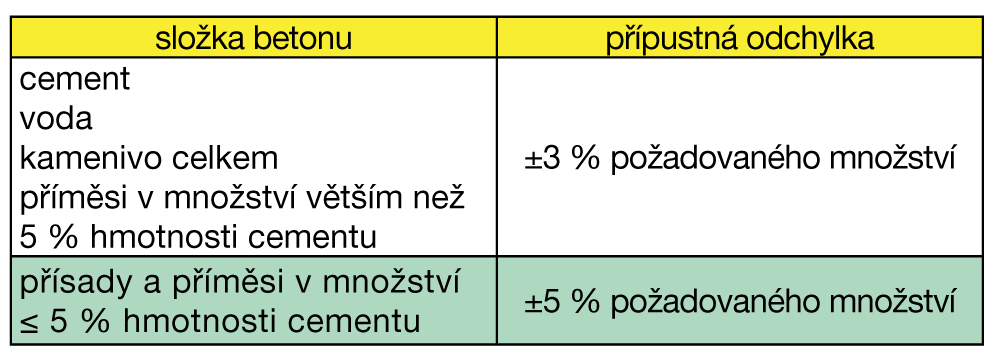

■ dávkovací zařízení byla taková, aby se při běžných provozních podmínkách docílila a udržela požadovaná přesnost uvedená v následující tabulce

■ míchačky byly takové, aby se během doby míchání daného objemu betonu dosáhlo rovnoměrného promíchání složek a stejnoměrné konzistence betonu

■ pro inspekci a zkoušky betonu, zařízení i složek betonu bylo k dispozici všechno potřebné vybavení, zařízení včetně instrukcí pro jejich správné použití

Tolerance při dávkování složek betonu

Ověřování složek betonu, zařízení, výrobních postupů a vlastností betonu

Ověřování složek betonu, zařízení, výrobních postupů a vlastností betonu patří k vstupní, mezioperační a výstupní kontrole a je součástí

systému řízení výroby

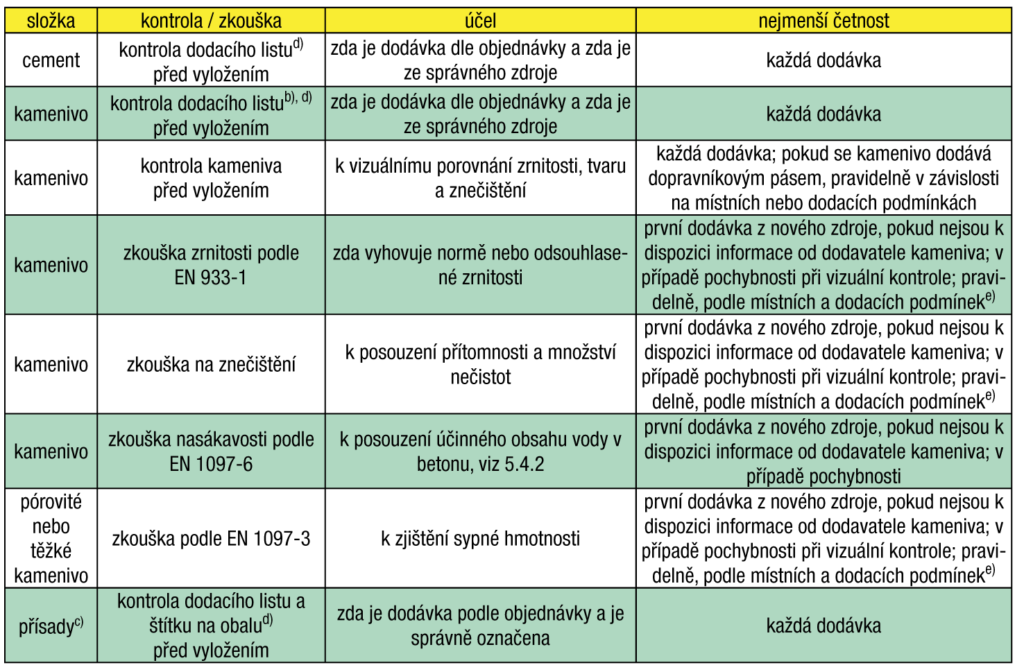

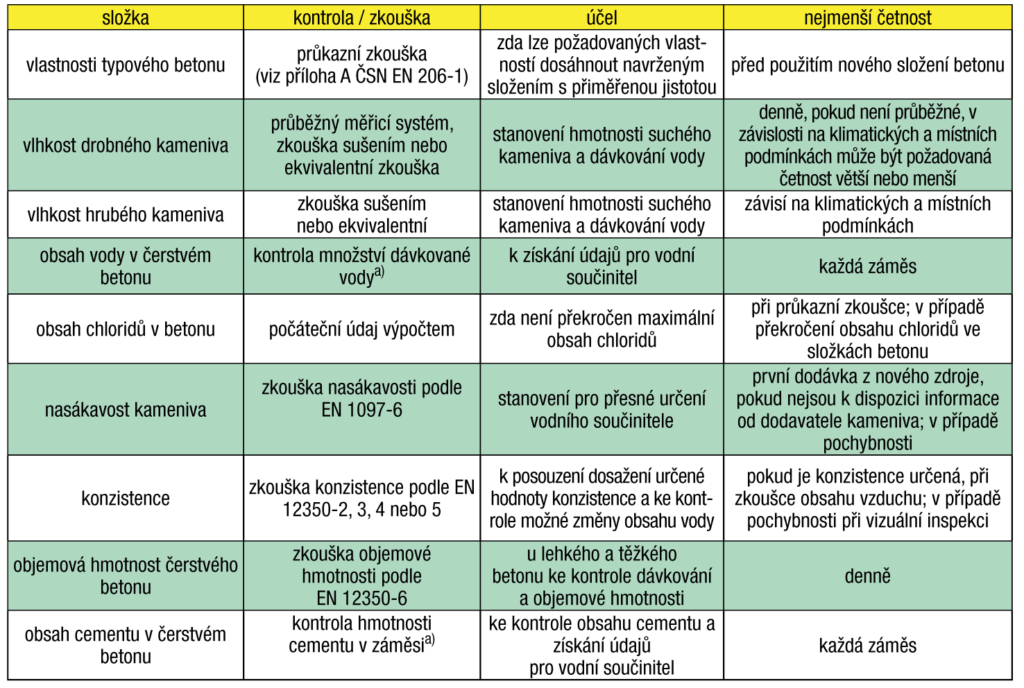

Ověřování složek betonu

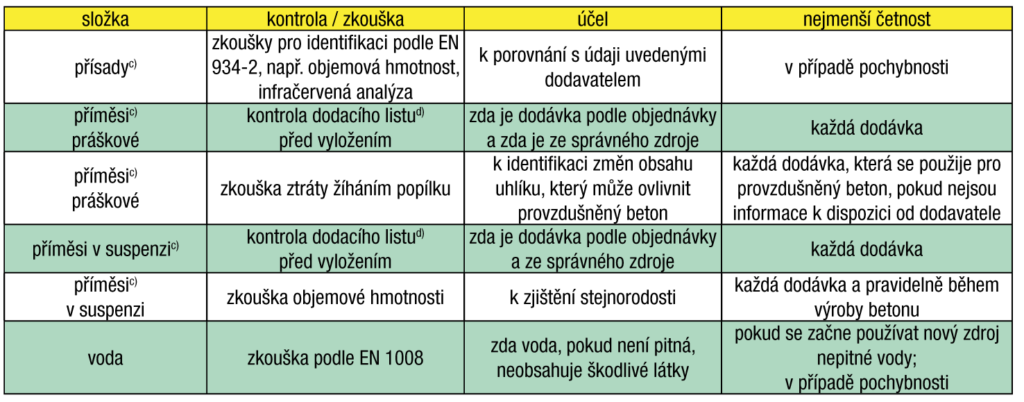

Ověřování složek betonu – pokračování

a) Doporučuje se, aby vzorky byly odebírány a uschovány jednou za týden pro každý druh cementu pro zkoušky v případě pochybnosti.

b) Dodací list, nebo údaje o výrobku, má také obsahovat informace o maximálním obsahu chloridu a má obsahovat zatřídění s ohledem na alkalicko-křemičitou reakci v souladu s předpisy platnými v místě použití betonu.

c) Doporučuje se, aby vzorky byly odebírány z každé dodávky a uchovány.

d) Dodací list musí obsahovat nebo musí být doprovázen prohlášením o shodě nebo certifikátem shody, jak je vyžadováno v příslušné normě nebo specifikaci.

e) Toto není nutné, pokud je řízení výroby kameniva certifikováno.

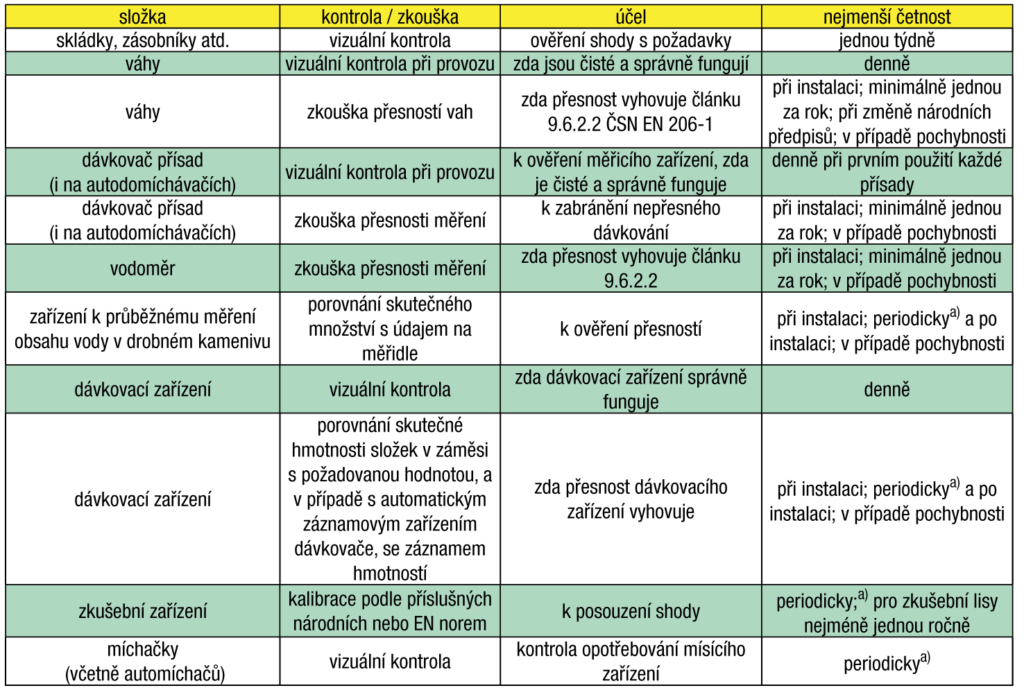

Ověřování zařízení

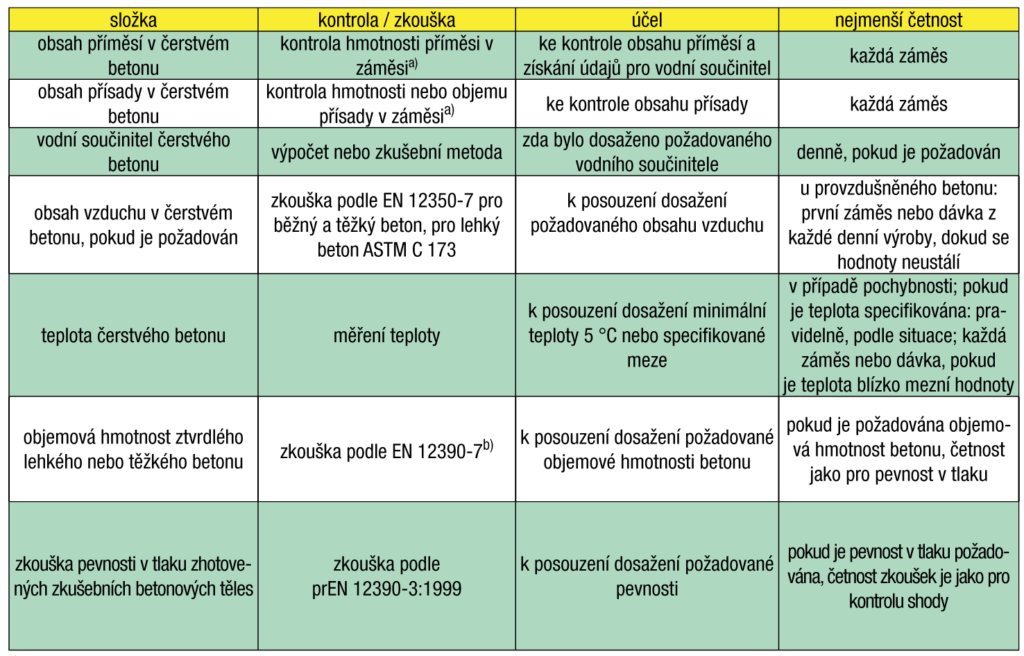

Ověřování výrobních postupů a vlastností betonu

Ověřování výrobních postupů a vlastností betonu – pokračování

a) Pokud se nepoužívá záznamové zařízení a tolerance dávkování pro záměs nebo dávku jsou překročeny, zaznamená se dávkované množství v záznamu výroby.

b) Může být také zkoušen v nasyceném stavu, pokud je bezpečně stanoven vztah k objemové hmotnosti ve vysušeném stavu.